前景提要:

安徽省高迪循环经济产业园股份(以下简称高迪)是安徽省民营经济的百强企业, 主营产品包括AAC蒸压加气混凝土板材、预应力混凝土桥梁、集成装配式建筑等。 上MES之前产线高迪已经实现了自动化生产,但是自动而不智能,耗费了高迪较高的人力且效率不稳定,尤其是在数据共享、成本控制与统计以及可视化方面。

接下来我们就来看看木白数字产线作为一套MES系统是如何助力高迪实现智能化生产的吧!

安徽省高迪循环经济产业园股份有限公司成立于2011年,于2016年上市,先后被认定为国家级专精特新“小巨人”企业、“国家高新技术企业”、“国家知识产权示范企业”等。主要从事工业固体废弃物的资源化利用以及建筑工业化系列制品的研发、生产、销售。

– 高迪车间现场图 –

AAC板材属于定制化产品,品号成千上万,MES上线之前, 车间已经基本实现了自动化加工, 但关键的组网、浇筑、切割、掰板、喷码等工序, 需要借助线下纸质单据记录和传递的信息, 工人进行持续干预才能正常生产。 时常发生因为参数输入错误而导致的板材报废,且由于数据的分散和割裂, 很难准确统计成本数据,更别说可视化的数据展示以及通过数据的分析来压缩成本。

接下来,就跟随下方视频看看木白数字产线是如何赋能高迪业务的吧 ~

高迪生产中的困境:

人工拼模耗时耗力,效率不稳定

计划人员需要耗费大量的时间进行人工拼模,速度慢且成模率不稳定。

自动化但是不智能化

车间虽然已经基本实现了自动化加工,但关键工序仍需要借助线下纸质单据记录和传递的信息,错误率高。

无法依据每模实际的浇筑配方计算原料用量

只能根据AAC板材的物料BOM计算成本,无法准确计算实际用量,数据的真实性存疑。

1. 拼模算法智能化升级

AAC板材,因为 尺寸、槽型、干密度的不同, 可以细分成几千个品号,属于定制化产品。 在建材制造过程中,由于下游的需求尺寸多样,需要在标准尺寸上按照客户需求进行拼模裁切。 AAC板材的多样性与固定尺寸的模框天然存在矛盾,每模的成模率越高,意味着板材成本越低。

木白数字产线上线之前,计划人员需要耗费大量的时间进行人工拼模,速度慢且成模率不稳定。 为了最大程度的提高板材的利用率,在计划环节,木白数字产线系统利用 拼模算法进行预拼模设计, 与人工拼模相比,在保持较高拼模率的基础上,将拼模速度提升50倍。

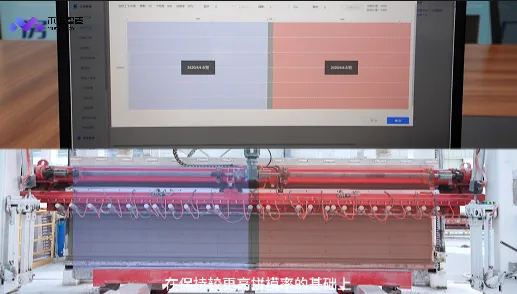

– - 拼模界面 - –

– - 电脑拼模与车间现场板材的对照图 - –

2. 打通数据孤岛搭建一体化生产管控平台

木白数字产线与AAC自动化产线、自动组网机、网片焊接机、喷码机等全厂生产自动化线的全方位对接和融合, 搭建了MES系统为中心的一体化生产管控平台,实时响应控制系统对工单信息的请求。 在组网、浇筑、切割、掰板等工序中,通过PLC的数据传输和共享, 现场工作人员可以直接在MES看板中查看相对应的数据,再也不用借助任何纸质单据来核对, 在喷码环节木白数字产线将每一块板材的信息传输给喷码机实现后续的质量追溯。

帮助AAC产线实现了网片自动生产、组网机自动挂网、自动配浆,自动更换切割刀具、自动掰板、自动喷涂等功能。

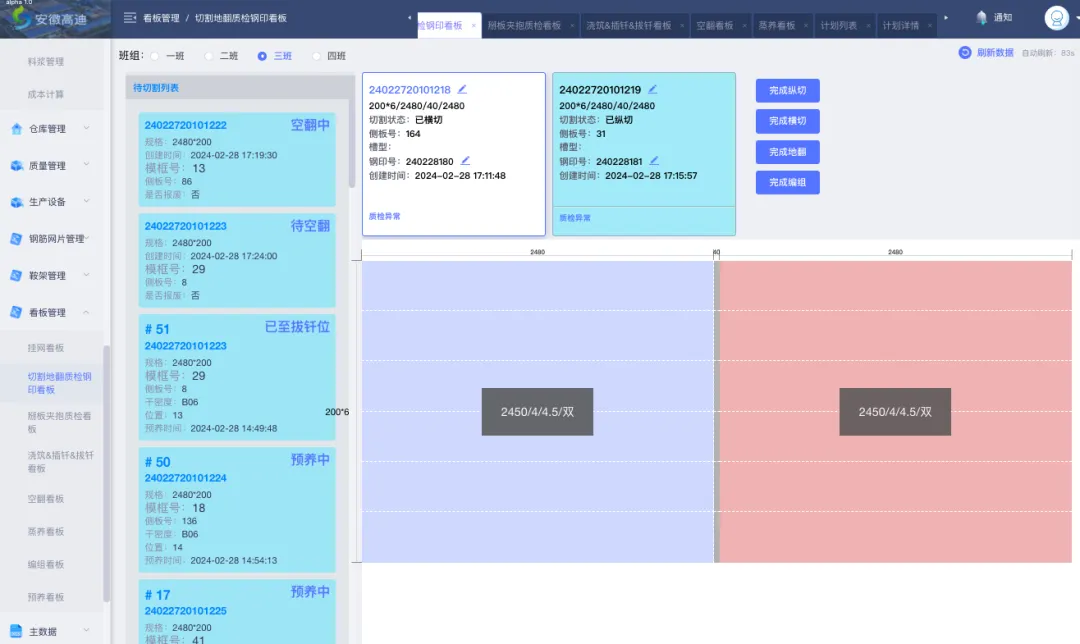

– - 切割&地翻看板 - –

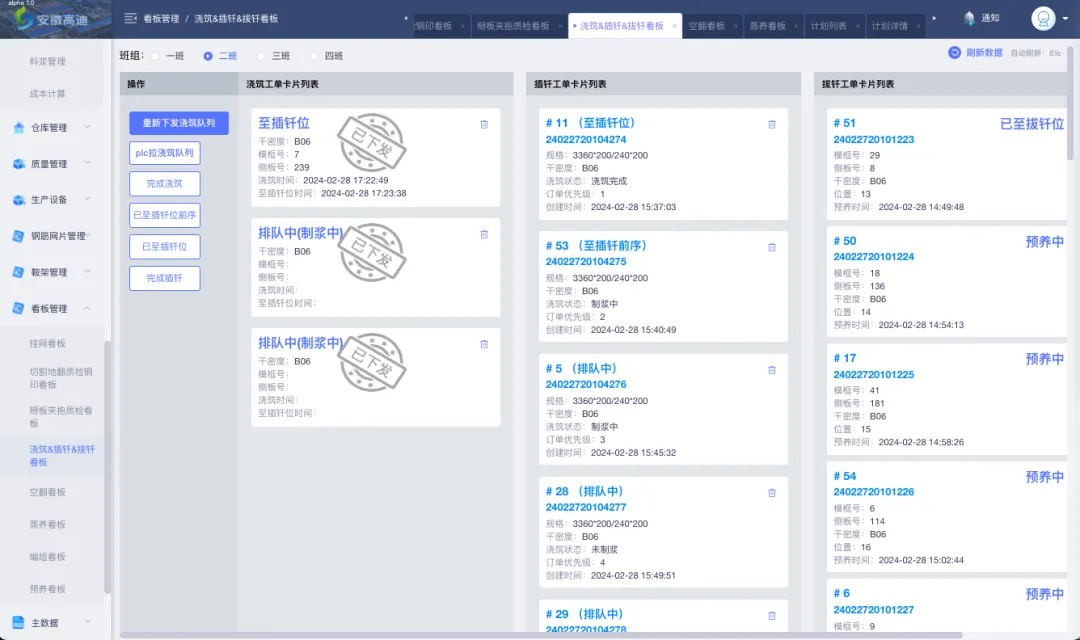

– - 浇筑&插纤&拔纤看板- –

– - 蒸养看板 - –

3. 将原料成本及废料压缩至极限

👉 可视化的仓库管控

生产完成的板材,通过叉车转移到货场进行存放。MES上线前,没有划分库区,板材摆放随意而无序。

在仓库管理中,系统可视化的展示了仓库的库容以及占用情况, 有效降低了库存积压及呆料废料,通过对库位的细颗粒度划分, 实现了板材的分类存放;并对产线下线板材 自动分配库位, 避免了生产工人的随意性摆放导致的混乱;也解决了之前因为缺乏对板材生产的跟踪和管控能力, 导致库存与实物账实不符, 及生产与发货脱节的状况。

– - 车间仓库总览 - –

– - 仓库现场图 & 手机端MES系统截图 - –

👉 精准计算每一模的用料及成本

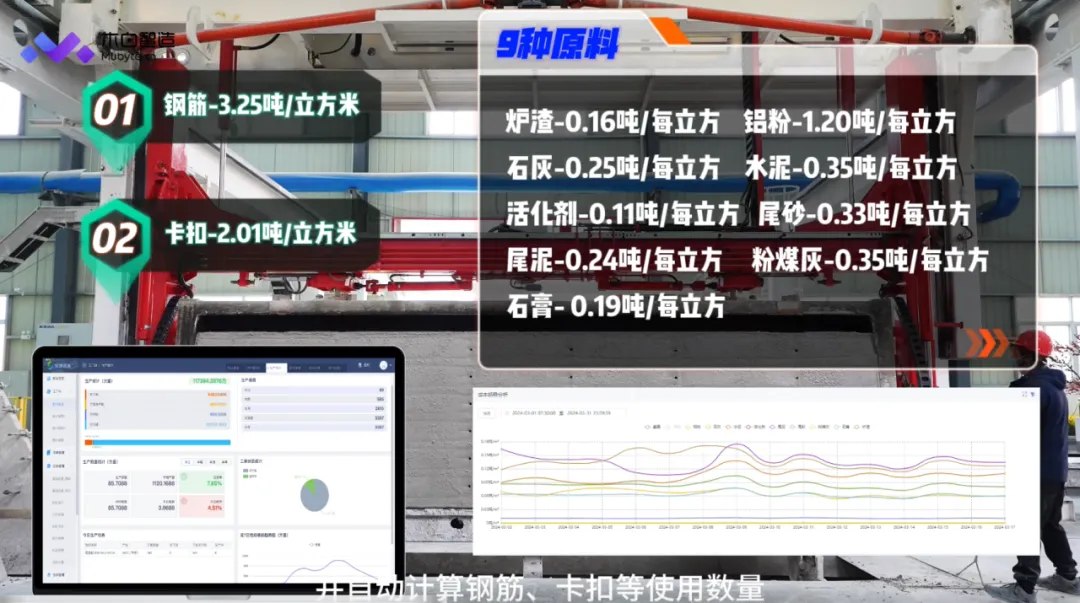

木白数字产线与PLC和ERP的对接也将成本和废料压至极限,利用PLC上传的每模用料数量,根据空间占比, 将其9种原料用量自动分摊到每一块板材和砌块上,并自动计算钢筋、卡扣等使用数量,然后将其同步给ERP系统,实现了单片板材和单块砌块最细颗粒度的成本核算能力。

– - 成本计算 - –

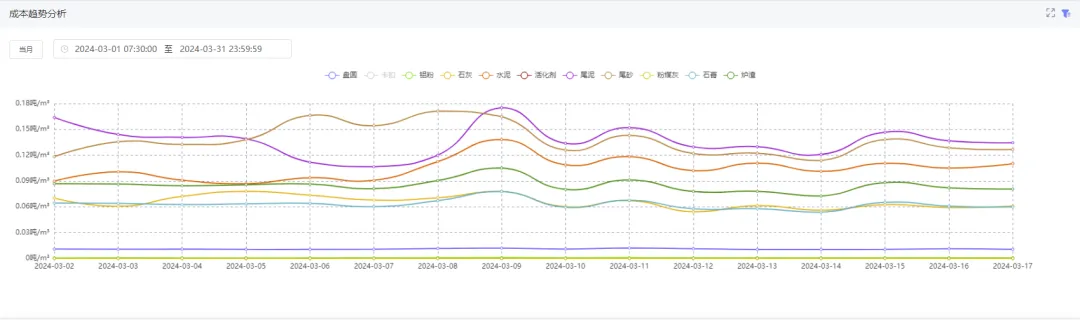

– - 成本趋势分析看板 - –

4. 可视化的看板及数字孪生

在整个车间中我们可以看到人工作业和自动化产线的完美配合,工人只需站在工位电脑前, 通过可视化的看板检查现场作业参数是否匹配,无需进行额外的线下人工作业, 贯彻所见即所得的交互体验, 做实现系统操作0门槛。

– - 车间现场系统使用图 - –

在车间大屏上,实时可视化的数字孪生界面也在无时不刻的监控管理着每一道工序及设备的运行情况。 通过对AAC车间的三维建模,在线上还原了车间设备的布局,并将设备状况和生产进度,通过数据对接, 在数字孪生的三维模型中,实现了系统间数据的动态交互、三维展示。

– - 数字孪生看板 - –

上了MES之后一个是减少了人工的投入,第二个是自动化向智能化转型的程度,所有的工段都由MES来指导生产。

同时我们做了两条线的对比,一线是没有MES,二线是有MES,目前我们能精确的掌握二线的成本控制,为我们管理者提供了一个很有效的数据支撑!

持续的客户成功 • 让数字化价值“真实落地”

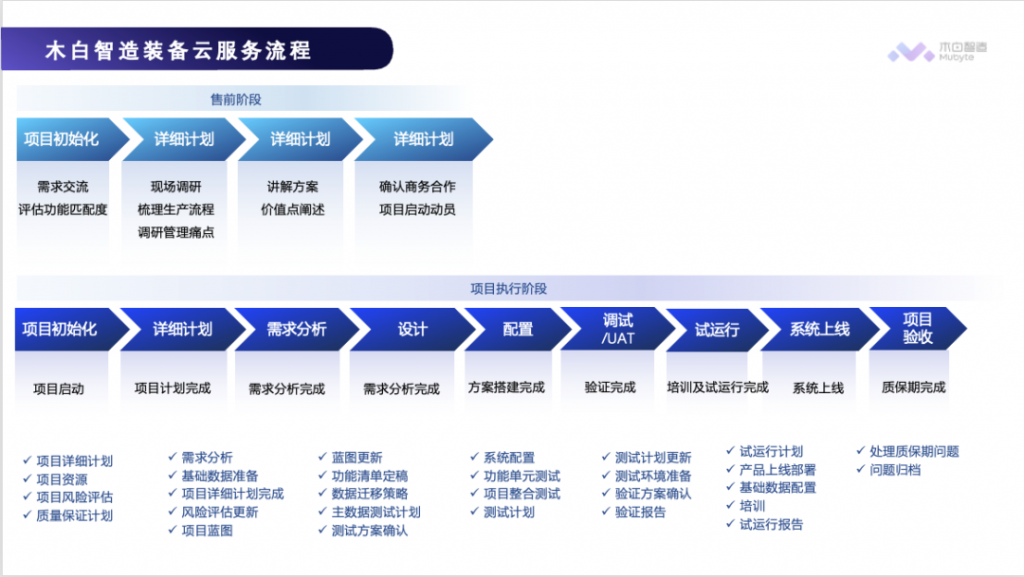

一个系统想要成功运转,除了要产品够“硬”,配置够“软”之外,当然离不开全程响应式的服务!

从售前的实地调研、讲解方案,到后期需求分析、试运行、上线、后期维护等,每一步的服务、每一个细小的需求响应都决定整体数字化升级的成败!木白客户成功团队的实施人员以专业服务流程及响应式故障处理服务,为每一位客户的系统落地保驾护航。

– 木白标准服务流程图 –

好啦,以上就是木白数字产线助力高迪由自动化向智能化转变的内容。欢迎广大制造业企业咨询交流,共创制造数字化智能化的美好未来!

关注公众号获取更多信息